В заправке самолетов все идет к абсолютной автоматизации

Одним из ключевых этапов наземного обслуживания самолета является его заправка. Современные технологии позволяют сделать этот процесс максимально быстрым, а сам полет — безопасным и комфортным. Подготовка начинается задолго до того, как лайнер будет заправлен и поднимется в небо. Сегодня отправляемся в Саратов, в новый международный аэропорт Гагарин, который начал работу год назад. Вместе с начальником склада горюче-смазочных материалов "Газпромнефть-Аэро" Антоном Георгиевым узнаем, как современные цифровые системы управляют авиатопливным комплексом и кто дает "зеленый свет" заправкам.

Без ограничений

По классификации Международной ассоциации воздушного транспорта IATA авиатопливные комплексы, проходящие сертификацию этой организации, получают определенную "цветовую" категорию. Все ТЗК "Газпромнефть-Аэро" в крупнейших аэропортах России обладают высшим статусом качества авиатопливообеспечения IATA — Green ("зеленый"), что позволяет производить заправку любых типов воздушных судов, без ограничений. "Зеленый свет" авиатопливному комплексу, обеспечивающему заправки в новом аэропорту Саратова, инспекторы IATA дали в 2019 году.

"Открытие аэропорта — важное событие для нашего региона. Современное технологическое оснащение, международные стандарты работы, новый уровень комфорта очень радуют пассажиров, — рассказывает Антон. — Вдвойне почетно, что аэропорт носит имя первого космонавта Земли. Этот факт не может не мотивировать! За первый год авиатопливный комплекс обслужил более 1500 рейсов. Регулярные полеты к нам выполняют ведущие российские авиаперевозчики: "Аэрофлот", "Победа", Nordwind, S7 и "ЮТэйр"; на перроне лайнеры разных модификаций — региональный Superjet 100, среднемагистральные Boeing 737 и Airbus А320. Но не имеет значения, кого мы заправляем, главное — обеспечить качество авиационного топлива и безопасность технологических операций".

В должности начальника склада горюче-смазочных материалов Антон Георгиев чуть более года, до этого несколько лет работал в Москве авиатехником по ГСМ на топливозаправочном комплексе "Газпромнефть-Аэро" в Шереметьево.

"Работа была интересная, это самый большой аэропорт страны, колоссальные объемы заправок, интенсивность полетов. Я не только выполнял свои должностные обязанности, но и старался погрузиться в другие процессы. Например, изучал учет нефтепродуктов: как правильно его вести, вносить данные в информационные системы, закрывать смену. Мне нравится работать с цифрами, они приучают к порядку в работе и в повседневной жизни, — делится Антон Георгиев. — Для профессионального роста в "Газпромнефть-Аэро" созданы все условия. Если ты хочешь развиваться, есть обучающие программы, тренинги, конференции. Большой выбор онлайн-платформ позволяет получать образование непрерывно, главное — найти время. Это по-настоящему здорово, особенно для молодых специалистов! В 27 лет я уже линейный руководитель, сейчас развиваю управленческие навыки. Если стараться и иметь желание, преград не существует".

Цифровой контроль

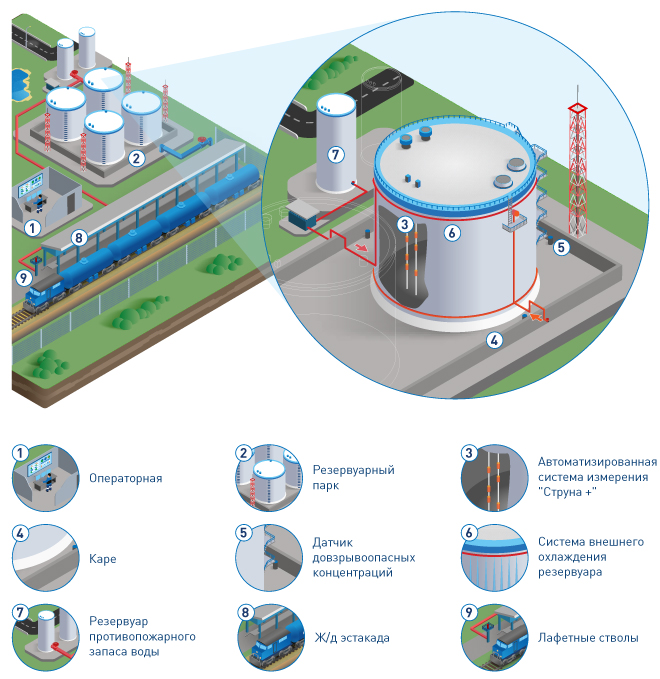

Вместе с Антоном мы отправляемся на экскурсию по предприятию. Центр управления производственным комплексом находится в операторной (1) . Говоря на языке авиации, это "центр управления полетами". Сюда в режиме реального времени поступает вся информация о технологических процессах, которые происходят на складе ГСМ, круглосуточно. За работой комплекса следит начальник дежурной смены.

"Отсюда мы можем запустить любую технологическую операцию, например собрать схему для приема или выдачи нефтепродуктов. Персоналу не нужно крутить задвижки вручную — все делается автоматически, нажатием кнопки. Цифровизация сделала работу максимально точной и прозрачной. Контролирует все автоматизированная система управления технологическими процессами", — с воодушевлением рассказывает начальник склада.

На мониторах в реальном времени отображается состояние всего технологического оборудования склада ГСМ, включая резервуарный парк (2). Определить, куда и какой вид топлива необходимо перекачать, не составляет труда. Количество нефтепродуктов в самих резервуарах отслеживает автоматизированная система измерения "Струна+" (3).

"С высокой точностью она передает данные об объеме, массе, плотности и температуре авиационного керосина. Как и все жидкости, топливо может менять физические параметры (расширяться или сжиматься) при изменении температуры воздуха. Получается, что резервуар буквально "дышит", — поясняет наш герой. — Специальные датчики, установленные на "Струне", контролируют предельный уровень топлива в резервуаре и его температуру. Если уровень будет превышен, технологическая схема закроется автоматически".

Привычный образ начальника склада меняется с развитием технологий, бумажные ведомости и накладные уходят в прошлое. Вместо кипы бумаг и ручки сегодня в руках у Антона специальный планшет — автоматизированное рабочее место; через него данные о приеме и выдаче топлива вносятся в системы учета.

Основная из них — автоматизированная система учета авиатоплива (АСУО), в ней отражаются приходно-расходные операции и общий баланс нефтепродуктов на складе ГСМ. Измерительные приборы установлены на всех основных узлах учета нефтепродуктов (резервуарный парк и пункты выдачи). С измерительных комплексов данные о количестве авиатоплива автоматически попадают в учетную систему АСУО, плюс ручные измерения с планшетом позволяют полностью видеть картину движения продукта по складу ГСМ. Информация в реальном времени поступает в государственную цифровую программу "Нефтеконтроль", позволяя полностью отслеживать перемещение топлива — от завода до крыла самолета.

"Начальник склада отвечает за полный цикл движения авиационного топлива и спецжидкостей — от планирования объемов до заправки в крыло. Работа ведется непрерывно, в тесной координации с производственным блоком и логистами. Поставка топлива и заправка — процесс, который мы обеспечиваем круглосуточно. Это оперативная командная работа, она привносит свой драйв и порой заставляет выкладываться на 200%".

Технологии безопасности

Высокий уровень противоаварийной защиты — главное требование, без которого работа топливозаправочного комплекса просто невозможна. Проводя для нас экскурсию уже на производственной площадке, Антон в деталях рассказывает, как обеспечивается защита объекта от техногенных происшествий.

"Мы работаем на одном из современных авиатопливных комплексов, построенных "Газпромнефть-Аэро" с нуля. Защита резервуарного парка от утечек нефтепродуктов обеспечивается на нескольких уровнях, первым из которых является обвалование (каре) (4), в котором установлены резервуары. Даже если произойдет полная разгерметизация одного резервуара, топливо останется в каре. Герметичное основание каре из бетона не даст ему уйти в землю, а высокий борт обвалования — перелиться за пределы. По всему периметру резервуарного парка также установлены датчики довзрывных концентраций (5), их более 40. Информация о наличии паров топлива в воздухе выводится в операторную, мы можем отслеживать изменения в реальном времени и сразу начать действовать, если возникнет необходимость".

В помощь персоналу и современная система противопожарной безопасности, которой оснащен склад ГСМ; она мгновенно проинформирует дежурного оператора о возникновении внештатной ситуации. Далее начнет работу автоматика. При возгорании включается автоматическая подача воды и начинается охлаждение резервуаров (6). В целях эффективного тушения возможного возгорания на топливозаправочном комплексе предусмотрены стационарные установки пожаротушения воздушно-механической пеной на всех резервуарах и железнодорожной эстакаде (8) (на склад топливо поступает по железной дороге). Емкости для хранения пены и резервуары противопожарного запаса воды (7) для локализации пожара находятся здесь же, на складе. Также железнодорожная эстакада дополнительно оснащена лафетными стволами (9) для охлаждения цистерн, соседних от горящих, до прибытия пожарных расчетов.

Паспорт качества

Обеспечение высокого качества авиационного топлива — ключевая задача, которую выполняет персонал предприятия. Здесь действует многоуровневая система контроля. Благодаря современным системам фильтрации топливо очищается практически при каждой операции; точно так же, при каждой операции, отбираются пробы, их проверяет лаборатория ГСМ.

"Главное для нас — качество топлива, его точная и объективная оценка. От приема на склад до выдачи на заправку топливо проходит четыре вида контроля. С каждой партии топлива мы также отбираем арбитражную пробу. Если возникнет спорная ситуация, в любой момент времени мы готовы подтвердить авиакомпании, что заправляем воздушное судно качественным керосином, — поясняет Антон. — С прошлого года наши специалисты используют новую лабораторную информационную систему ЛИС, которая позволяет анализировать качественные и количественные характеристики авиационного топлива в режиме реального времени. Аналитические алгоритмы отслеживают результаты анализа каждой партии авиатоплива по 13 показателям, сверяют их с нормами ГОСТ и автоматически формируют электронные паспорта качества. При обработке результатов используются единые цифровые шаблоны со встроенными формулами. В случае отклонения от нормативных характеристик система оповещает специалистов лабораторий".

В одной команде

"Мой график — пятидневка, но в выходные я всегда на связи. В любую минуту готов дать оперативную информацию по складу ГСМ, вплоть до того, какое количество топлива находится в каждом из резервуаров, — объясняет Антон. — Вместе с коллегами в течение дня мы контролируем десятки технологических процессов, решаем разноплановые задачи. Без поддержки и сотрудничества в команде показывать высокую эффективность было бы сложно".

Многие коллеги стали для Антона наставниками и личным примером в профессии. "На нашем предприятии (и в компании в целом) принято открыто обмениваться опытом, делиться знаниями, помогать молодым специалистам. Я невероятно признателен своей команде за дружбу и поддержку. Необходимо постоянно учиться, повышать квалификацию. Компания активно развивается, фокус — на внедрение современных цифровых, автоматизированных технологий, работа с которыми без новых знаний невозможна".

Сегодня Антон участвует сразу в нескольких кросс-функциональных проектах компании. Вместе с молодыми специалистами работает над внедрением 3D-технологий в автоматизированную систему технического обслуживания и ремонта. Главный смысл проекта — визуализировать все типы технологического оборудования, расширить и систематизировать сведения о нем, сделав доступ к информации оперативным и удобным для работников. Также Антон осваивает новую для себя роль внутреннего тренера, будет заниматься внедрением практик регулярного менеджмента на предприятиях.

Путь в профессию

Антон вырос в Брянске. В школьные годы профессионально занимался легкой атлетикой. Сегодня в числе его спортивных увлечений — горные лыжи и вейкборд. По мнению Антона, спорт дисциплинирует, учит четко определять цели и выбирать пути их достижения. В 17 лет он решил поступать в Егорьевский авиационный технический колледж. Вспоминает: "Это была хорошая школа жизни. Устав, режим дня, наряды по подразделению. Десять лет спустя понимаю, что пришел сюда совсем мальчишкой, училище воспитало во мне чувство ответственности. Не только за себя, но и за других", — размышляет наш герой.

"Работать по специальности я начал еще в училище. На кафедру пришла заявка, попросили прислать на практику пару ребят. Так я полетел в Республику Коми работать на вертолетной площадке, — рассказывает Антон. — Конечно, мы проходили теорию, бывали на аэродроме. Но здесь я был предоставлен сам себе, на кого-то другого надеяться не приходилось, выполнение задач зависело только от меня. Отработал полтора месяца и вернулся на учебу, а уже после выпуска на Север позвали насовсем. В итоге в Усинске я прожил около трех лет. Ощутил на себе, что такое Крайний Север, морозы –50оС. Приходилось совмещать несколько должностей: оператора заправочной станции, авиатехника по ГСМ и даже начальника склада ГСМ. В основном мы работали с грузовой авиацией, но и людей привозили на вахту. Авиация здесь используется преимущественно летом, в холода все грузы перевозят машинами по зимнику. Но иногда и зимой вертолеты выполняли по 20 рейсов в день".

На последних курсах Антон параллельно учился на заочном в Московском государственном техническом университете гражданской авиации, на кафедре авиационных двигателей. Случайно узнал, что в Ульяновском институте гражданской авиации открывается кафедра авиатопливообеспечения, профильное для его работы направление. Не раздумывая, вместе с друзьями, командой из шести человек, поехали сдавать экзамены — и все поступили.

"Ульяновский институт — базовая площадка для подготовки специалистов в области авиатопливообеспечения не только для "Газпромнефть-Аэро", но и для всей отрасли. В прошлом году наша компания реализовала еще одну важную инициативу: совместно с институтом провела первую в России научно-техническую конференцию молодых специалистов по авиационному топливообеспечению. В ней приняли участие работники компании и студенты нескольких вузов. Это событие стало ярким и интересным опытом для меня".

Взгляд в будущее

"В нашей работе все развивается и идет к абсолютной автоматизации, — рассуждает специалист "Газпромнефть-Аэро". — Может быть, скоро появится "умный склад" или "умный ТЗК", по аналогии с "умным домом". И через 10 лет все топливозаправщики станут беспилотными. Но я искренне уверен, что авиация без человека функционировать не сможет. За всеми процессами необходим строгий контроль — ведь это безопасность пассажиров, которые нам доверяют. И это доверие нужно оправдать. Приятно осознавать, что к каждому рейсу, самолету, который поднимается в небо, ты имеешь отношение. В каждом полете — часть твоей работы".

Ссылки по теме

- Для того, чтобы оставить комментарий, не привязанный к социальной сети, войдите или зарегистрируйтесь на нашем сайте.